Anodos galvânicos para Proteção Catódica de estruturas metálicas submersas

Estruturas metálicas submersas como dutos submarinos, emissários, plataformas fixas e móveis, píeres de atracação, cascos de navios, dentre outras, estão sujeitos à corrosão devido estarem em um meio altamente corrosivo, que é a água do mar, que possui baixa resistividade e alta salinidade. O melhor método de combate à corrosão nestas estruturas é a proteção catódica, seja por sistemas galvânicos ou por corrente impressa. Cada um destes tipos de proteção catódica será considerado com base na demanda de corrente necessária à proteção das estruturas, o comprimento das mesmas, complexidade das instalações, etc.

Em sistemas galvânicos para estruturas submersas, os anodos proverão ao aço um fluxo constante de elétrons, permitindo que existam apenas áreas catódicas no metal, eliminando o desgaste do mesmo. Geralmente são utilizados anodos de zinco e de alumínio, sendo estes últimos mais utilizados devido as ligas de alumínio atuais serem mais eficientes na proteção do que as de zinco.

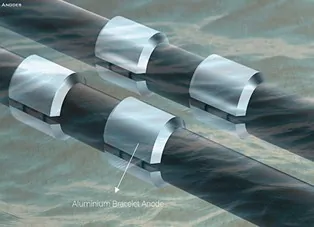

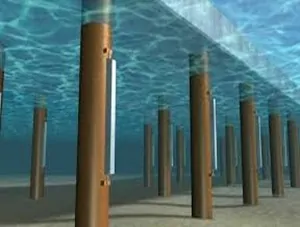

Estes anodos são ligados diretamente às estruturas a serem protegidas e atuarão como anodos de sacrifício, visto que são mais eletronegativos que o aço. O modelo de instalação utilizado é o distribuído, onde cada anodo protegerá uma porção da superfície a ser protegida. As imagens a seguir mostram exemplos de instalação de anodos galvânicos para estruturas submersas.

Exemplo de anodos tipo braçadeira em duto submerso

Anodo galvânico para proteção de plataforma

Anodos galvânicos para proteção de casco de navio

Exemplo de anodos galvânicos para estacas de píer

A marca AnodoPro oferece anodos galvânicos em conformidade com as normas técnicas aplicáveis, para diversas aplicações submersas. Seus produtos estão disponíveis em modelos padrão normativo e em versões personalizadas, de acordo com as necessidades de cada projeto.

Os anodos de alumínio são produzidos com base na Norma ABNT NBR 10387:2016, enquanto os de zinco são produzidos com base na Norma ABNT NBR 9358:2016. Nestas normas, inclusive, existem modelos que são considerados como padrões normativos para produção dos anodos nas mais diversas aplicações a que se destinam.

A seleção dos anodos, testes a serem executados e controle de qualidade seguem o disposto da Norma ABNT NBR ISO 15589-2:2016.

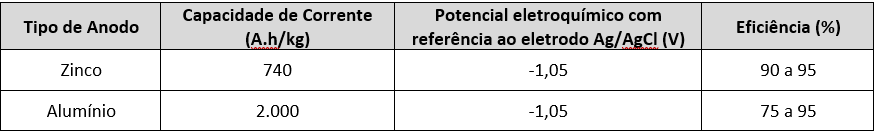

Os valores de projeto para anodos galvânicos de zinco e alumínio são apresentados na tabela 5 da Norma ABNT NBR ISO 15589-2:2016 e de forma resumida na tabela abaixo:

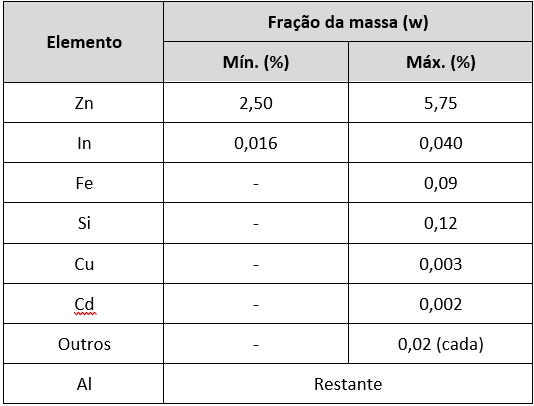

A composição química dos anodos de alumínio é apresentada nas Normas ABNT NBR 10387:2016 e ABNT NBR ISO 15589-2:2016. O alumínio é produzido com uma combinação de diversos metais que funcionam como ativadores que evitam a formação de uma película passivante, a qual é formada no alumínio puro, e ajudam a promover um potencial eletroquímico suficiente para proteção das estruturas interligadas aos anodos. Agregando estes materiais, a liga de alumínio se autocorroe. A liga mais utilizada para proteção das estruturas submersas é a liga Al-In-Zn, nas quantidades requeridas por norma conforme tabela 6 da Norma ABNT NBR ISO 15589-2:2016 e de forma resumida na tabela abaixo:

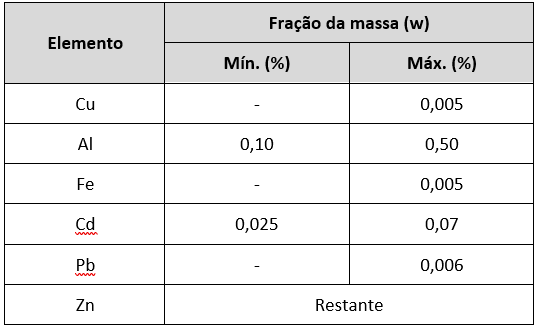

A composição química dos anodos de zinco é apresentada nas Normas ABNT NBR 9358:2016 e ABNT NBR ISO 15589-2:2016. São agregados elementos ao zinco de alta pureza de forma a evitar a sua passivação. As quantidades de cada elemento da liga estão relacionadas por norma conforme tabela 6 da Norma ABNT NBR ISO 15589-2:2016 e de forma resumida na tabela abaixo:

A proteção catódica por sistemas galvânicos possui diversas vantagens, como: não necessidade de alimentação elétrica, custos mínimos de manutenção, não sofrem com interferências oriundas de outras estruturas metálicas e não oferece superproteção. O principal ponto de limitação dos sistemas galvânicos para estruturas submersas é a baixa corrente fornecida ao sistema pela pequena diferença de potencial entre anodos e estrutura a proteger, o que eleva os custos devido a quantidade de anodos necessária à proteção a depender da estrutura. Entretanto, é ainda o meio mais viável para estruturas de grande porte em que não é possível a energização de um sistema de proteção por corrente impressa.